Conception de moules pour boîtier de moulage sous pression en alliage d'aluminium

2024-02-02 10:58

Le moulage sous pression est largement utilisé dans divers domaines tels que les automobiles, les produits 3C et les pièces de quincaillerie en raison de son rendement élevé, de son utilisation élevée des matériaux et de sa grande précision de formage. Pour répondre aux exigences spécifiques du moulage sous pression, des modèles de matrices correspondants sont nécessaires. Pour les composants du boîtier, unmoule de moulage sous pression à porte latéraleest utilisé, et la conception et la fabrication de ce moule sont cruciales pour garantir la qualité des pièces moulées sous pression en alliage d'aluminium. En prenant l'exemple d'un boîtier en alliage d'aluminium, cet article présente la conception d'un moule de coulée sous pression pour une machine de coulée sous pression horizontale à chambre froide.

Une analyse détaillée du processus a été réalisée pour un boîtier spécifique moulé sous pression en alliage d'aluminium. La conception structurelle du moule de coulée sous pression pour une machine de coulée sous pression horizontale à chambre froide a été élaborée, couvrant des aspects tels que la sélection des surfaces de joint, la conception du système d'injection, la conception de l'extraction du noyau latéral et la conception du mécanisme de démoulage. Les principes de fonctionnement et les caractéristiques structurelles de ce moule de moulage sous pression ont été expliqués, fournissant ainsi une référence pour la conception de moules de moulage sous pression pour les machines de moulage sous pression horizontales à chambre froide.

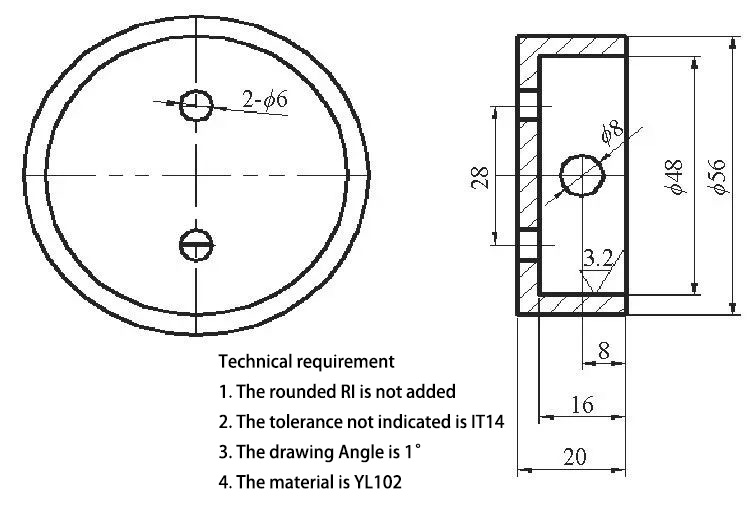

La structure du boîtier est illustrée aux figures 1 et 2. Le moulage nécessite une résistance élevée, un poids léger et fonctionne dans des environnements à haute température et à forte humidité supérieure à 100°C. Par conséquent, l’alliage d’aluminium YL102 a été choisi pour son point de fusion de 650°C, et un creuset métallique a été utilisé en raison de sa teneur élevée en Si. Le moulage comporte 2 trous traversants de φ6 mm et des trous borgnes de φ8 mm, avec une forme cylindrique de φ56 mm. Les 2 trous traversants de φ6 mm ont un entraxe requis de 280 à 0,2 mm et la précision dimensionnelle du moulage n'est pas élevée. Le moulage a une bonne formabilité, nécessitant une surface lisse sans défauts de moulage tels que des fissures, des fermetures à froid ou des trous d'air. Les angles de dépouille sur les surfaces intérieures et extérieures sont réglés à 1° et l'épaisseur de paroi de la pièce moulée est de 4 mm, avec des transitions arrondies au niveau des surfaces cylindriques intérieures et extérieures avec un rayon de 1 mm. Les paramètres du processus de moulage sous pression sont les suivants : la pression d'injection est de 65 MPa, la vitesse de remplissage est de 42 m/s, la température de coulée est de 630 °C, la température de préchauffage du moule est de 160 °C, le temps de remplissage est de 0,1 s et de l'eau fluorée de sodium est utilisée comme un revêtement. La force de serrage a été calculée à l'aide de la méthode de la zone projetée et la machine de moulage sous pression à chambre froide horizontale J1110A a été sélectionnée, avec un diamètre intérieur de chambre de φ40 mm, un diamètre extérieur de φ90 mm et une course d'injection de 0 à 120 mm.

Figure 1 : Vue du plan de logement

Figure 2 : Vue 3D du logement

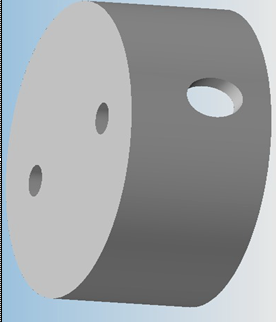

Figure 3 : Schéma des surfaces de séparation des logements

(1) Schéma I :Le grand noyau du moule de moulage sous pression est placé dans la plaque à noyau fixe, et la cavité et le petit noyau sont placés dans la plaque à cavité. L'inconvénient est que la symétrie des 2 petits trous de φ6 mm avec la ligne centrale des trous extérieurs de φ56 mm et intérieurs de φ48 mm de la pièce moulée est difficile à garantir.

(2) Schéma II :Une partie de la cavité du moule de moulage sous pression et le grand noyau sont placés dans la plaque fixe du noyau, et l'autre partie de la cavité et le petit noyau sont placés dans la plaque à cavité. L'inconvénient est que la symétrie des 2 petits trous de φ6 mm avec la ligne centrale des trous extérieurs de φ56 mm et intérieurs de φ48 mm de la pièce moulée est difficile à garantir.

(3) Schéma III :La cavité du moule de moulage sous pression et le grand noyau sont placés dans la plaque à cavité, et le petit noyau est placé dans la plaque fixe du noyau. L'avantage est que le solin de la coulée ne se trouve pas sur la surface de référence de l'assemblage.

(4) Schéma IV :La cavité du moule de moulage sous pression ainsi que les grands et petits noyaux sont tous placés dans le moule mobile. L'avantage est que la symétrie des 2 petits trous de φ6 mm avec la ligne centrale des trous extérieurs de φ56 mm et intérieurs de φ48 mm de la pièce moulée peut être assurée.

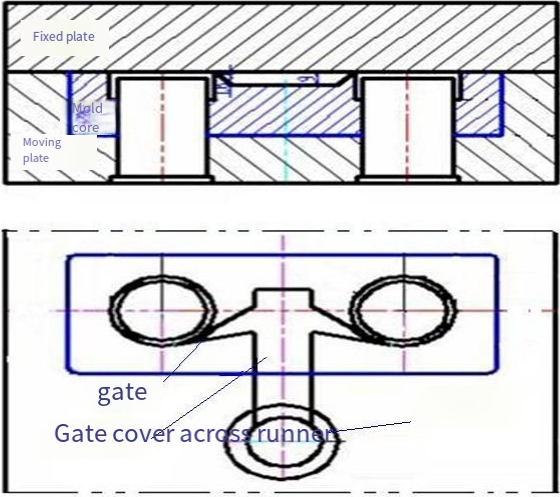

Figure 4 : Système de contrôle des logements

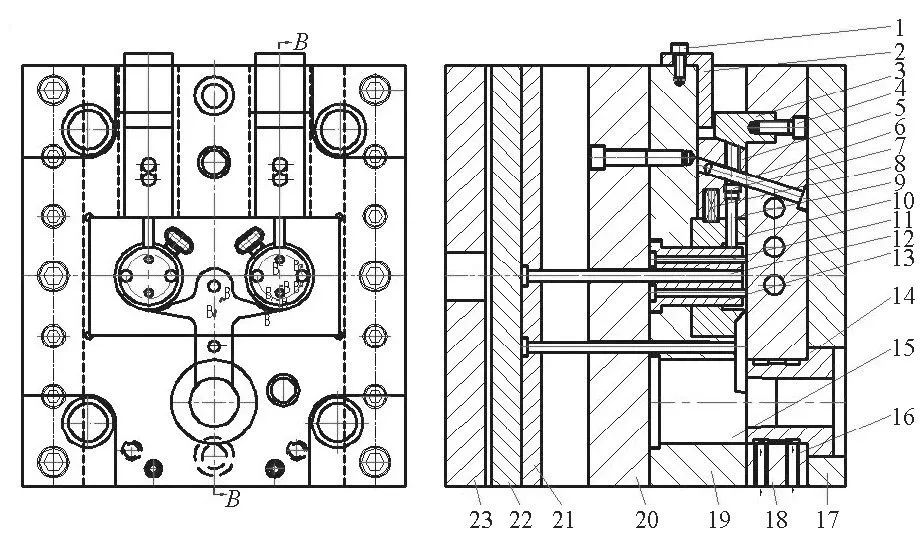

Figure 5 : Assemblage du moule de moulage sous pression du boîtier

1. Vis hexagonale interne 2. Plaque de limitation 3. Bloc de coin 4. Éjecteur 5. Curseur 6. Pilier de guidage incliné 7. Fil supérieur 8. Ressort 9. Noyau latéral 10. Noyau de moule mobile 11. Petit noyau 12. Tige supérieure 13. Grand noyau 14. Douille d'injection 15. Cône d'écoulement 16. Tube en cuivre 17. Plaque de base de moule fixe 18. Plaque de moule fixe 19. Plaque de moule mobile 20. Plaque de support 21. Plaque fixe de tige de poussée 22. Plaque de poussée 23. Plaque de base de moule mobile

Figure 6 :Composants du boîtier moulés sous pression

Obtenir le dernier prix ? Nous vous répondrons dans les plus brefs délais (sous 12 heures)